Maîtriser le cycle PDCA : votre feuille de route pour une amélioration continue efficace

Le cycle PDCA, également connu sous le nom de cycle de Deming, est un processus itératif en quatre étapes utilisé pour l'amélioration continue dans la gestion des processus métier. Issu des travaux du Dr. Edwards Deming dans les années 1950, le cycle PDCA fournit un cadre structuré pour la résolution de problèmes et l'optimisation des processus. Cette méthodologie est largement adoptée en raison de sa simplicité et de son efficacité à générer des améliorations progressives.

Histoire et origine du PDCA

Le cycle PDCA trouve ses racines au milieu du XXe siècle. Il a été développé comme un cadre pour l'amélioration continue des processus métier et de la gestion de la qualité. La simplicité et l'applicabilité universelle du cycle en ont fait une pierre angulaire dans diverses industries, de la fabrication aux soins de santé.

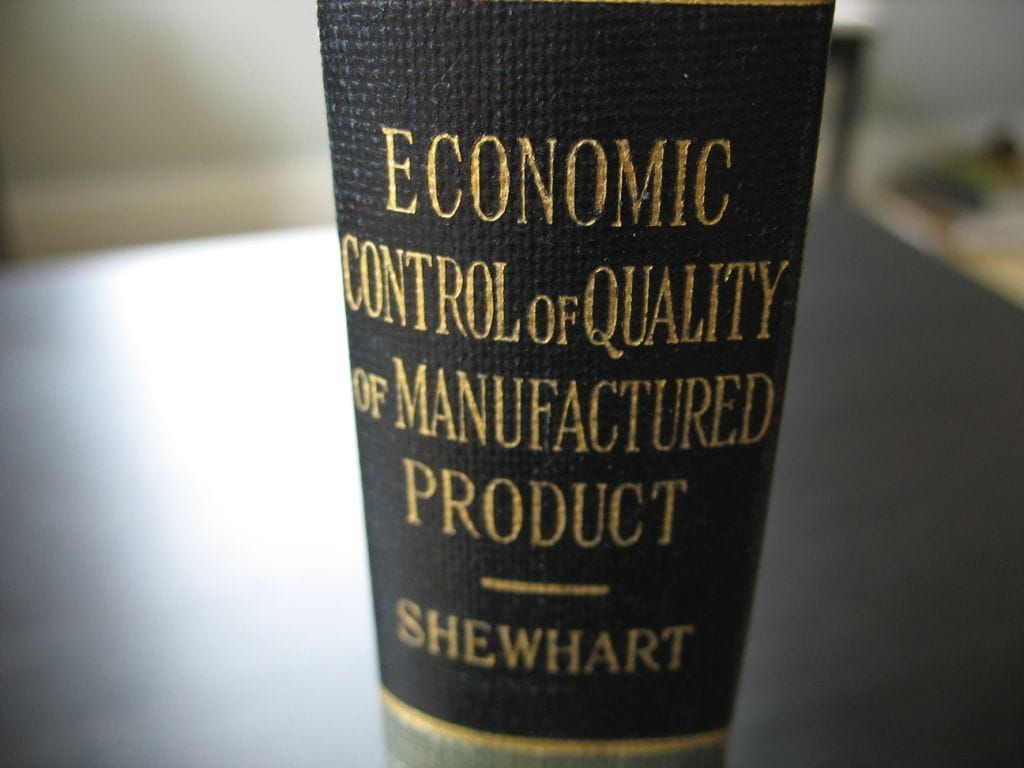

Origines du PDCA

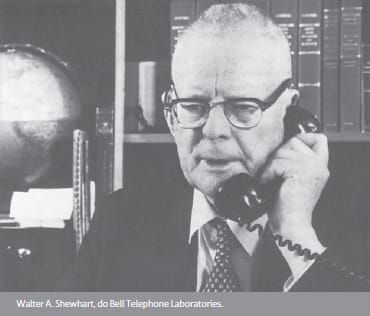

Le cycle PDCA a été conceptualisé par Walter A. Shewhart, un physicien, ingénieur et statisticien, dans les années 1920. Shewhart a introduit le concept d'un cycle continu pour l'amélioration des processus, qu'il a initialement appelé le "Cycle de Shewhart". Son travail a jeté les bases du contrôle de qualité moderne et de la gestion des processus.

Contribution d'Edwards Deming

Dans les années 1950, W. Edwards Deming, un ingénieur, statisticien et consultant en gestion américain, a développé et popularisé davantage le cycle. L'adaptation du travail de Shewhart par Deming a conduit à ce que le cycle soit largement connu sous le nom de "Cycle de Deming" ou "Cycle PDCA". Deming a souligné l'importance du cycle pour atteindre l'amélioration de la qualité et l'efficacité opérationnelle.

Plan

Dans la phase "Plan", des objectifs et des processus sont établis. Cette phase implique d'identifier des opportunités d'amélioration et de développer un plan pour atteindre les résultats souhaités.

Do

La phase "Do" consiste à mettre en œuvre le plan à petite échelle pour tester son efficacité. Cette phase est cruciale pour identifier d'éventuels problèmes avant une mise en œuvre à grande échelle.

Check

Au cours de la phase "Check", les résultats de la phase "Do" sont évalués. Cela implique de mesurer la performance et de la comparer aux résultats attendus pour identifier les écarts éventuels.

Act

Dans la phase "Act", les stratégies réussies sont standardisées et mises en œuvre à plus grande échelle. Si le plan n'a pas fonctionné comme prévu, cette phase consiste à identifier les problèmes et à apporter les ajustements nécessaires avant de répéter le cycle.

Comprendre la phase de planification

La phase de planification du cycle de vie PDCA est conçue pour garantir que le contexte du processus métier et la conception du processus interne s'alignent sur les objectifs stratégiques de l'organisation. Cette phase est fondamentale car elle prépare le terrain pour toutes les actions et décisions ultérieures du cycle.

Le début est la partie la plus importante du travail. - Platon

Définir les objectifs et les buts

Dans la phase de planification, la première étape consiste à définir clairement les objectifs et les buts que le processus vise à atteindre. Ceux-ci doivent être alignés avec les objectifs stratégiques plus larges de l'organisation. Cet alignement garantit que le processus contribue à la mission et à la vision globales de l'entreprise.

Analyser les processus actuels

Avant de pouvoir élaborer de nouveaux plans, il est essentiel d'analyser les processus actuels. Cela implique de comprendre les flux de travail existants, d'identifier les goulots d'étranglement et de reconnaître les domaines à améliorer. Des outils comme l'analyse SWOT (Forces, Faiblesses, Opportunités, Menaces) peuvent être utiles à cette étape.

Concevoir les processus futurs

Une fois les processus actuels compris, l'étape suivante consiste à concevoir les processus futurs. Cela implique de créer des cartes de processus détaillées qui décrivent le flux de travail souhaité, les rôles, les responsabilités et les indicateurs de performance. La conception doit être suffisamment robuste pour répondre aux objectifs définis et suffisamment flexible pour s'adapter aux changements.

Définir les indicateurs de performance

Les indicateurs de performance sont essentiels dans la phase de planification car ils fournissent les points de référence contre lesquels la performance du processus sera mesurée. Ces indicateurs doivent couvrir divers aspects tels que la ponctualité, la qualité des produits, la qualité du service, le coût et la satisfaction des clients. La définition de cibles claires et mesurables aide à suivre les progrès et à identifier les domaines à améliorer.

Évaluation et atténuation des risques

Identifier les risques potentiels et développer des stratégies d'atténuation est un autre aspect crucial de la phase de planification. Cela implique de réaliser une évaluation des risques pour identifier les défis possibles et de créer des plans de contingence pour y faire face. Une gestion efficace des risques garantit que le processus peut résister aux incertitudes et continuer à fonctionner sans heurts.

Allocation des ressources

Une allocation adéquate des ressources est essentielle pour la mise en œuvre réussie du plan. Cela inclut l'affectation du personnel approprié, la budgétisation des outils et technologies nécessaires, et la garantie que toutes les parties prenantes sont impliquées. Une planification adéquate des ressources aide à éviter les retards et garantit que le processus fonctionne efficacement.

Éléments Clés de la Phase Do

La phase "Do" du cycle de vie PDCA est là où la théorie se concrétise. Cette phase implique la mise en œuvre réelle des plans et stratégies développés pendant la phase "Plan". C'est une étape critique qui transforme les plans théoriques en tâches concrètes, garantissant que le processus est exécuté comme prévu.

Déploiement du Processus

Durant la phase "Do", le processus est déployé selon les spécifications établies dans la phase "Plan". Cela implique :

- Déclencher le processus par des événements initiaux

- Recevoir les entrées du processus

- Exécuter les activités

- Produire des sous-livrables

- Générer et livrer les sorties du processus

Exécution et Suivi

Une fois le processus déployé, il est essentiel de surveiller son exécution pour s'assurer qu'il est conforme aux objectifs planifiés. Cela inclut :

- Suivre l'avancement des activités

- S'assurer que les livrables respectent les normes de qualité

- Identifier toute déviation par rapport au plan

- Mettre en œuvre des actions correctives si nécessaire

Rôle de la Technologie

La technologie joue un rôle significatif dans la phase "Do". Les systèmes d'information et les outils d'automatisation des flux de travail peuvent aider à rationaliser l'exécution des processus, les rendant plus efficaces et moins sujets aux erreurs. Ces outils peuvent également fournir des données en temps réel cruciales pour le suivi et les ajustements en temps opportun.

Boucle de Rétroaction

La phase "Do" ne concerne pas seulement l'exécution ; elle implique également la collecte de données et de retours d'information qui seront utilisés dans la phase "Check" suivante. Cette boucle de rétroaction est essentielle pour l'amélioration continue, car elle aide à identifier les domaines à améliorer et garantit que le processus reste aligné avec les objectifs organisationnels.

Analyse de la phase de vérification

La phase de "Vérification" du cycle PDCA est le moment où l'on évalue l'efficacité des processus mis en œuvre. Cette phase implique un examen approfondi des données de performance des processus pour déterminer si les résultats sont conformes aux attentes de performance fixées. En mesurant et en analysant systématiquement divers indicateurs de performance, les organisations peuvent identifier des domaines d'amélioration et prendre des décisions éclairées pour les actions futures.

Indicateurs de performance clés

Dans la phase de "Vérification", plusieurs catégories traditionnelles de mesures de performance sont utilisées pour évaluer l'efficacité des processus :

- Rapidité : Des indicateurs tels que le débit, le temps de cycle et les dates de livraison aident à évaluer l'efficacité de l'exécution des processus.

- Qualité du produit : Des mesures comme les taux de défauts, le volume de retouches et la fiabilité des produits fournissent des informations sur la qualité des résultats.

- Qualité du service : La réactivité, la fiabilité et la confiance dans le service sont essentielles pour évaluer la qualité du service fourni.

- Coût : Les coûts de main-d'œuvre, de matériel, de frais généraux et de retouches sont analysés pour comprendre l'efficacité financière des processus.

- Satisfaction client : Les retours des clients et les niveaux de satisfaction indiquent si le produit ou le service répond aux attentes des clients.

Collecte et analyse des données

La collecte de données dans la phase de "Vérification" est exhaustive, impliquant des données en temps réel, à court terme et à long terme provenant de diverses sources. Ces données alimentent le processus de prise de décision dans la phase "Faire" et aident à identifier les écarts de performance et les domaines à améliorer.

Surveillance en temps réel et quasi temps réel

La surveillance des performances en temps réel et quasi temps réel permet aux organisations d'identifier et de répondre rapidement aux problèmes dès qu'ils surviennent. Cette approche proactive garantit que toute déviation par rapport aux performances attendues est rapidement corrigée, minimisant ainsi les impacts négatifs potentiels.

Rapports de performance

Des rapports de performance efficaces garantissent que les données pertinentes sont disponibles au bon moment et sous le bon format pour les décideurs à tous les niveaux de l'organisation. Cela inclut des rapports détaillés pour le personnel opérationnel et des résumés de haut niveau pour les cadres.

Mise en œuvre de la phase Act

Cette phase consiste à prendre des décisions éclairées et à entreprendre des actions appropriées en fonction des données collectées et analysées lors de la phase "Check". L'objectif est de s'assurer que les processus restent efficaces et continuent de s'améliorer au fil du temps, même face à des environnements changeants.

La qualité n'est pas un acte, c'est une habitude. - Aristote

Collecte et agrégation des données

La première étape de la phase Act consiste à rassembler toutes les données et observations collectées lors de la phase Check. Ces données peuvent provenir de diverses sources, y compris les indicateurs de performance, les retours des clients et les audits internes. L'essentiel est de s'assurer que les données sont complètes et reflètent fidèlement l'état actuel du processus.

Analyse des données pour la criticité et l'impact

Une fois les données collectées, l'étape suivante consiste à les analyser pour déterminer leur criticité et leur impact. Cela implique d'identifier les problèmes les plus urgents et ceux ayant le plus grand impact sur le processus. Par exemple, si un pourcentage élevé de configurations de postes de travail ne sont pas terminées à temps, ce problème serait considéré comme critique et nécessiterait une attention immédiate.

Élaboration de recommandations

Sur la base de l'analyse, des recommandations sont élaborées pour traiter chaque problème identifié. Ces recommandations doivent être spécifiques, réalisables et conçues pour améliorer le processus. Par exemple, si les spécialistes des ressources humaines sont insatisfaits des technologies actuelles pour le dépistage pré-emploi, une recommandation pourrait être d'investir dans de nouvelles solutions logicielles.

Classement et priorisation

Après avoir élaboré des recommandations, l'étape suivante consiste à les classer et à les prioriser. Cela garantit que les changements les plus critiques et les plus impactants sont traités en premier. La priorisation peut se baser sur divers facteurs, y compris le potentiel d'amélioration, la disponibilité des ressources et l'alignement avec les objectifs organisationnels.

Mise en œuvre des changements

Une fois les recommandations priorisées, l'étape suivante consiste à mettre en œuvre les changements. Cela peut impliquer la mise à jour de la documentation des processus, la reformation du personnel ou l'investissement dans de nouvelles technologies. L'essentiel est de s'assurer que les changements sont communiqués efficacement et que toutes les parties prenantes sont impliquées.

Suivi et retour d'information

Après la mise en œuvre des changements, il est crucial de surveiller leur impact et de recueillir des retours d'information. Cela permet de s'assurer que les changements produisent l'effet désiré et d'apporter des ajustements supplémentaires si nécessaire. Le suivi continu et les retours d'information sont essentiels pour l'amélioration continue des processus.

Avantages de l'utilisation du cycle PDCA

La mise en œuvre du cycle PDCA (Plan-Do-Check-Act) offre de nombreux avantages pour les organisations visant à améliorer leurs processus et à atteindre une amélioration continue. Cette méthode itérative, ancrée dans les principes de la gestion de la qualité, fournit une approche structurée pour la résolution de problèmes et l'optimisation des processus.

Amélioration des performances des processus

Le cycle PDCA facilite la surveillance et l'évaluation continues des performances des processus. En mesurant systématiquement les indicateurs clés de performance (KPI) tels que la ponctualité, la qualité des produits, la qualité des services, le coût et la satisfaction des clients, les organisations peuvent identifier les domaines à améliorer et prendre des décisions basées sur les données.

Ponctualité

Des métriques comme le débit, le temps de cycle et les dates de livraison aident à évaluer si les processus atteignent les objectifs liés au temps. Cela garantit que les opérations sont efficaces et que les délais sont constamment respectés.

Qualité des produits et des services

En suivant les défauts, les volumes de retouche et la fiabilité, les organisations peuvent maintenir des normes élevées de qualité des produits. De même, les métriques de qualité de service telles que la réactivité et la fiabilité garantissent que les attentes des clients sont satisfaites ou dépassées.

Gestion des coûts

La surveillance des coûts de main-d'œuvre, de matériel et de frais généraux, ainsi que le coût des retouches, aide à identifier les opportunités d'économies et à améliorer la performance financière globale.

Découvrez plus d'informations dans la vidéo ci-dessous sur le rôle de l'ingénieur en réduction des coûts.

Satisfaction des clients

Mesurer régulièrement les perceptions et les niveaux de satisfaction des clients garantit que les produits ou services fournis sont en adéquation avec les attentes des clients, favorisant ainsi la fidélité et les affaires répétées.

Réponse proactive au changement

La phase "Act" du cycle PDCA permet aux organisations de répondre de manière proactive aux changements de l'environnement. En analysant les données collectées lors de la phase "Check", les entreprises peuvent adapter leurs processus pour maintenir leur intégrité et atteindre de nouveaux objectifs de performance.

Résolution structurée des problèmes

Le cycle PDCA fournit un cadre clair pour identifier, analyser et résoudre les problèmes. Cette approche structurée garantit que les problèmes sont minutieusement examinés et que les solutions sont efficacement mises en œuvre.

Amélioration continue

Un des principaux avantages du cycle PDCA est son accent sur l'amélioration continue. En itérant à travers le cycle, les organisations peuvent apporter des changements progressifs qui conduisent à des améliorations significatives à long terme de l'efficacité et de l'efficience des processus.

Pièges Courants et Comment les Éviter

Lors de la mise en œuvre du cycle PDCA (Plan-Do-Check-Act), les organisations rencontrent souvent plusieurs pièges courants qui peuvent nuire à l'efficacité de leurs efforts d'amélioration continue. Comprendre ces pièges et savoir comment les éviter peut améliorer considérablement le succès du cycle PDCA.

Planification Inadéquate

Un des pièges les plus fréquents est une planification inadéquate. Sans un plan clair et détaillé, les phases suivantes du cycle PDCA peuvent devenir désorganisées et inefficaces.

- Solution : Investissez du temps dans une planification minutieuse. Définissez des objectifs clairs, identifiez les ressources nécessaires et établissez des cibles mesurables. Assurez-vous que tous les acteurs sont alignés avec le plan.

Mauvaise Collecte et Analyse des Données

Un autre problème courant est la collecte de données insuffisantes ou inexactes pendant la phase "Check". Cela peut conduire à des actions mal orientées et à des améliorations sous-optimales.

- Solution : Mettez en œuvre des méthodes de collecte de données robustes et assurez-vous de l'exactitude des données. Utilisez des outils d'analyse avancés pour obtenir des insights plus profonds sur la performance des processus.

Résistance au Changement

La résistance des employés et autres parties prenantes peut considérablement entraver la mise en œuvre des améliorations identifiées dans le cycle PDCA.

- Solution : Favorisez une culture d'amélioration continue et de communication ouverte. Engagez les parties prenantes dès le début du processus et fournissez des formations pour faciliter la transition.

Apprenez à gérer la résistance au changement en regardant notre vidéo sur la gestion du changement.

Manque de Suivi

Ne pas donner suite aux actions identifiées dans la phase "Act" peut entraîner des opportunités d'amélioration manquées et un manque de progrès.

- Solution : Établissez des mécanismes de responsabilité et examinez régulièrement les progrès. Assurez-vous que les actions sont suivies et complétées comme prévu.

Négliger la Durabilité à Long Terme

Se concentrer uniquement sur les gains à court terme sans considérer la durabilité à long terme peut entraîner des problèmes récurrents et des inefficacités.

- Solution : Équilibrez les objectifs à court terme et à long terme. Développez des stratégies qui garantissent des améliorations durables et une surveillance continue.

Outils et Techniques pour Chaque Phase

La mise en œuvre de l'amélioration continue au sein d'une organisation implique une approche systématique pour affiner les processus et améliorer les performances. Ce parcours peut être efficacement navigué en utilisant divers outils et techniques adaptés à chaque phase du cycle PDCA (Plan-Do-Check-Act).

La qualité n'est jamais un accident; c'est toujours le résultat d'un effort intelligent. - John Ruskin

Phase de Planification

Dans la phase de planification, l'accent est mis sur l'identification des opportunités d'amélioration et l'élaboration de stratégies pour y répondre. Les outils et techniques clés incluent :

- Analyse SWOT : Évalue les forces, faiblesses, opportunités et menaces pour comprendre l'état actuel et les domaines potentiels d'amélioration.

- Analyse des Causes Racines : Identifie les causes sous-jacentes des problèmes pour s'assurer que les solutions traitent les problèmes de fond.

- Benchmarking : Compare les processus et les indicateurs de performance aux normes de l'industrie ou aux meilleures pratiques pour fixer des objectifs d'amélioration réalistes.

Phase de Réalisation

La phase de réalisation implique la mise en œuvre des changements planifiés. Les outils et techniques efficaces pour cette phase incluent :

- Gestion de Projet : Utilise des méthodologies comme Agile ou Waterfall pour gérer l'exécution des initiatives d'amélioration.

- Procédures Opératoires Standard (SOP) : Fournit des instructions détaillées pour garantir une exécution cohérente des nouveaux processus.

- Programmes de Formation : Équipe les employés des compétences et connaissances nécessaires pour s'adapter aux nouveaux processus.

Phase de Vérification

Dans la phase de vérification, l'accent est mis sur la mesure et l'analyse de la performance des changements mis en œuvre. Les outils et techniques clés incluent :

- Indicateurs de Performance : Mesure la ponctualité, la qualité des produits, la qualité du service, le coût et la satisfaction des clients pour évaluer la performance des processus.

- Analyse de Données : Analyse les données collectées pour identifier les tendances, les modèles et les domaines d'amélioration supplémentaire.

- Tableaux de Bord : Fournit une visualisation en temps réel des indicateurs clés de performance (KPI) pour faciliter la prise de décision rapide.

Phase d'Action

La phase d'action implique de prendre des décisions basées sur les données collectées dans la phase de vérification et de mettre en œuvre les ajustements nécessaires. Les outils et techniques efficaces pour cette phase incluent :

- Programmes d'Amélioration Continue : Établit des initiatives continues pour affiner les processus et traiter les problèmes émergents.

- Boucles de Rétroaction : S'assure que les informations de la phase de vérification sont réintégrées dans le processus de planification pour un raffinement continu.

- Gestion du Changement : Gère l'aspect humain du changement pour assurer des transitions en douceur et des améliorations durables.

Intégration du PDCA avec d'autres méthodes d'amélioration

Intégrer le cycle PDCA (Plan-Do-Check-Act) avec d'autres méthodes d'amélioration peut considérablement améliorer la capacité d'une organisation à atteindre une amélioration continue. En combinant le PDCA avec des méthodologies telles que Lean, Six Sigma et la gestion des processus métier (BPM), les organisations peuvent tirer parti des forces de chaque approche pour créer une stratégie d'amélioration plus robuste et efficace.

Combiner le PDCA avec Lean

La méthodologie Lean se concentre sur l'élimination des gaspillages et l'amélioration de l'efficacité des processus. Lorsqu'elle est intégrée au PDCA, les principes Lean peuvent être appliqués systématiquement pour identifier les inefficacités (Plan), mettre en œuvre des changements (Do), surveiller les résultats (Check) et standardiser les pratiques réussies (Act). Cette intégration garantit que les améliorations Lean sont continuellement évaluées et affinées.

Intégrer le PDCA avec Six Sigma

Six Sigma vise à réduire la variation des processus et à améliorer la qualité grâce à une approche basée sur les données. En incorporant le PDCA, les projets Six Sigma peuvent bénéficier d'un cycle structuré de planification, d'exécution, de vérification et d'action sur les améliorations. Cette combinaison permet une analyse rigoureuse (Plan), une mise en œuvre contrôlée (Do), une évaluation approfondie (Check) et des ajustements informés (Act).

Améliorer le BPM avec le PDCA

La gestion des processus métier (BPM) implique la gestion holistique des processus métier pour atteindre les objectifs organisationnels. Intégrer le PDCA dans les initiatives de BPM garantit que les processus ne sont pas seulement conçus et mis en œuvre efficacement, mais sont également continuellement surveillés et améliorés. Le cycle PDCA fournit un cadre pour l'optimisation continue des processus au sein de la discipline BPM.

En conclusion, maîtriser le cycle PDCA n'est pas seulement une stratégie mais un voyage transformateur vers l'atteinte d'une amélioration continue efficace. En appliquant diligemment la méthodologie Plan-Do-Check-Act, les organisations peuvent favoriser une culture de croissance perpétuelle, d'innovation et d'excellence. Le cycle PDCA permet aux équipes de traiter systématiquement les défis, d'optimiser les processus et d'améliorer les performances globales. En vous engageant sur cette feuille de route, rappelez-vous que l'essence du cycle PDCA réside dans sa nature itérative—chaque cycle vous rapproche de vos objectifs, conduisant à un succès durable et à une valeur à long terme. Adoptez le cycle PDCA et laissez-le être la pierre angulaire de vos efforts d'amélioration continue.