Nacido en Japón, más concretamente dentro de las fábricas Toyota, el proyecto Lean, Lean manufacturing o Sistema de Producción Toyota, tiene la habitual objetividad que es característica de la eficiencia japonesa.

Por esa razón, resume sus objetivos a 7 desperdicios que se deben evitar.

Con el tiempo, esta idea ha sido mejorada y adaptada, e incluso romantizada.

Hoy en día, el número de leans empleados en las empresas van desde la creación de startups a la gestión de proyectos de desarrollo de productos.

¿Qué tal si nos sumergimos en el pasado y recordamos cuáles optimizaciones y mejoras se trataba de implementar en la empresa con el lean manufactoring, y que originaron el proyecto lean?

Vea también: Metodología Lean: más allá del Canvas

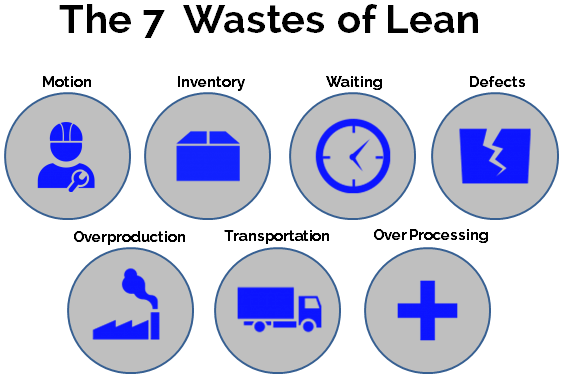

Los 7 desperdicios que se deben evitar en un proyecto Lean

La idea de la eficiencia en la fabricación, que es el origen del proyecto lean, fue creada por el ingeniero Taiichi Ohno durante la reconstrucción de Japón tras la Segunda Guerra Mundial, cuando se requería una gran eficiencia y el uso óptimo de los recursos empleados.

El aprendizaje de Ohno culminó en estos siete elementos que deben tenerse en cuenta para que un proyecto lean tenga éxito.

Hasta Eric Reis, con sus ideas innovadoras sobre lean startup, bebió de esta fuente tan abundante.

Por lo tanto, es importante recordar estos conceptos tan difundidos y empleados hoy en día, pero que no siempre se perciben en la forma de plantillas y cuadros llenos de post-its.

Si usted está acostumbrado a hacer modelado de procesos, reconocerá mucho de lo que trataremos a continuación.

1- La espera

El famoso obstáculo va a crear la espera de un producto, un componente, un servicio, una autorización o una información, que no llegó a tiempo para mantener el proceso fluyendo correctamente. Esto debe evitarse a toda costa.

Cualquier espera innecesaria causa retrasos y aumento de los costos, lo que perjudica a un proyecto Lean.

2- Los defectos

La detección de defectos y el descubrimiento de sus causas son esenciales. Una técnica utilizada en aquel momento era el famoso diagrama de Ishikawa y los 5 por qués.

Estas herramientas para descubrir el verdadero origen de los incumplimientos se pueden utilizar en la actualidad en los proyectos Lean.

Lea: Los 10 mandamientos para entender lo que es el control de calidad

3- El transporte

En un proyecto Lean, es muy importante buscar formas de evitar al máximo la necesidad de transporte.

Además del costo, el riesgo y la demora, en la actualidad, el factor ambiental también ha llevado a la compañía a buscar proveedores locales o establecerse cerca de los centros de producción de sus principales insumos, entre otras medidas.

Vea también: Metodología Lean: más allá del Canvas

4- El desplazamiento

En una línea de producción o incluso en la prestación de servicios, los desplazamientos innecesarios causan retrasos en las tareas.

A menos que se sume algún valor a los productos o servicios, se deben evitar los desplazamientos.

Por ejemplo: mantener los alimentos en un congelador hará necesario llevar estos ingredientes a la cocina de un restaurante, pero este movimiento es necesario para la buena calidad de las comidas servidas.

5 – El exceso de inventario

Esto, sin duda, fue uno de los grandes avances de la metodología y se debe utilizar en un proyecto lean hasta la actualidad.

Los costos de almacenamiento son enormes, implican el mantenimiento de grandes áreas, la seguridad, el pago de seguros, el riesgo de pérdidas y en última instancia, son un desperdicio de capital, que debería utilizarse para otra cosa.

Vea también: Kanban workflow: Haga su tabla en 5 pasos

6 – El exceso de producción

Es el exceso de producción que conduce a un exceso de inventario, para empezar.

Además, algunos productos son perecederos y la producción más allá de lo que puede venderse dará lugar a enormes pérdidas.

Vea también: Matriz 5W2H: aprenda a elaborar, implementar y medir un plan de acción simple y eficiente

7- El procesamiento innecesario

Se determinó que un producto se debe empaquetar en una caja de cartón de peso 300 y sellar con una sola cinta adhesiva común.

Imaginemos que debido a un error de procedimiento, el producto se envuelva en papel de seda, luego se coloque en la caja de cartón y, por último se lo selle con cinta adhesiva silver tape, para evitar daños o robos.

Si el proceso se consideraba seguro de la otra manera, ¿por qué añadir estos costes adicionales? Esto se conoce como procesamiento innecesario o excesivo.

Como vimos, un proyecto lean basado en estos 7 elementos, sin duda evitará una gran cantidad de desperdicios innecesarios.

Vea esta infografía que representa cada uno de los desperdicios que hay que evitar en un proyecto lean:

Source: Lean manufacturing tools

Source: Lean manufacturing tools

Fuente: Smart Consultoria Jr.